金属构件在焊接、铸造、锻造和机械加工等工艺过程中产生的残余应力极大 地影响了构件的尺寸稳定性、刚度、强度和机械加工性能等。“时效”是降低残余应力、稳定构件尺寸精度的方法 。目前消除残余应力的方法有:热处理、自然时效和振动时效。振动时效近年来得到了较广泛的应用,下面一起来了解下北京振动时效设备设计原理和工艺吧。

热处理存在着能耗大、成本高、大工件无法处理等弊端;

自然时效时间长,效率低,仅能使应力消除 2~10 %。1979年我国开始开发振动时效工艺,主要将其用于消除焊接构件的残余应力,增加焊接结构的尺寸稳定性。

振动时效具有设备简单、处理时间短、节省能源、对稳定工件尺寸和消除残余应力作用显著等特点 ,近年来得到了较广泛的应用。

振动时效工艺

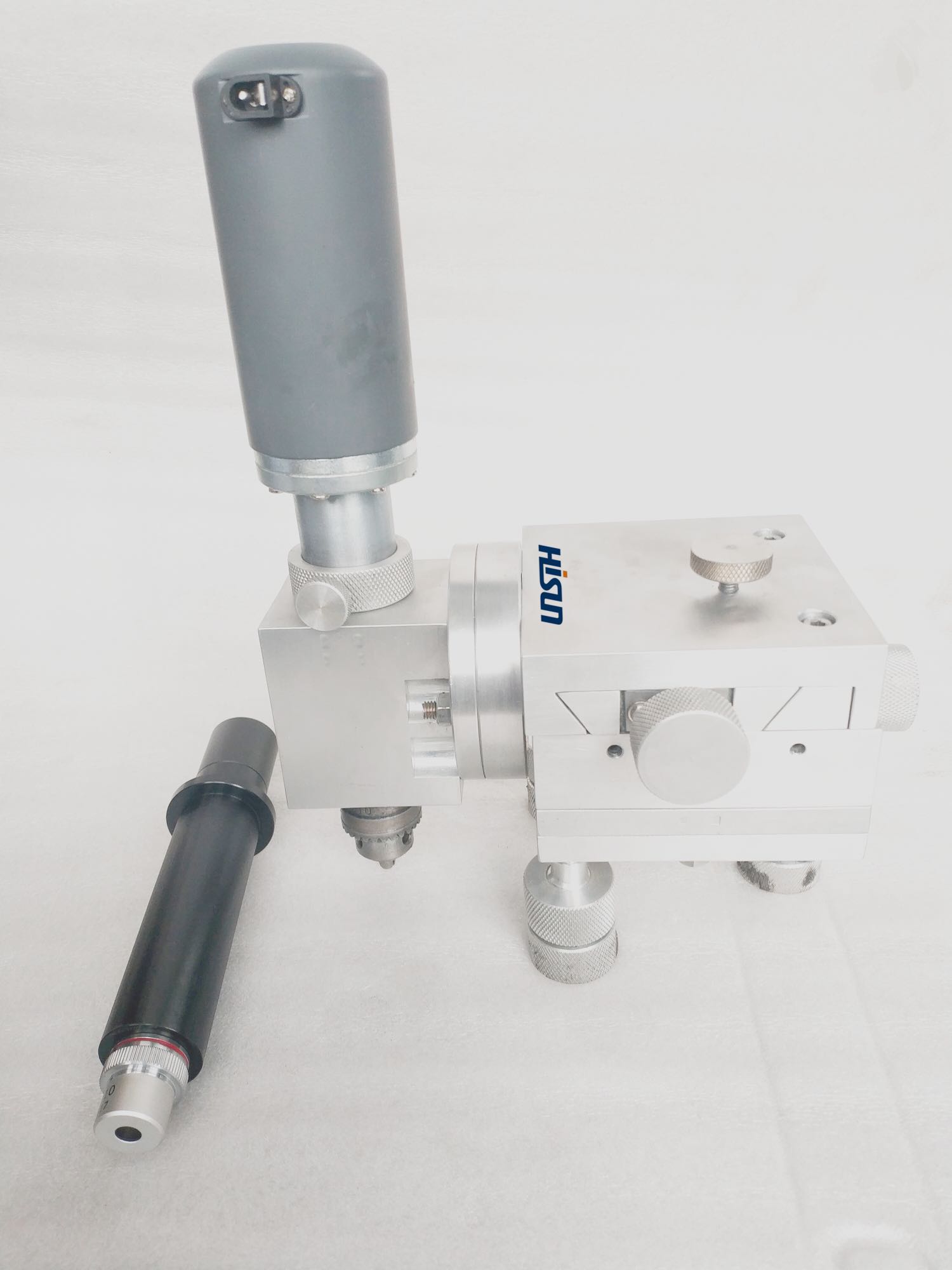

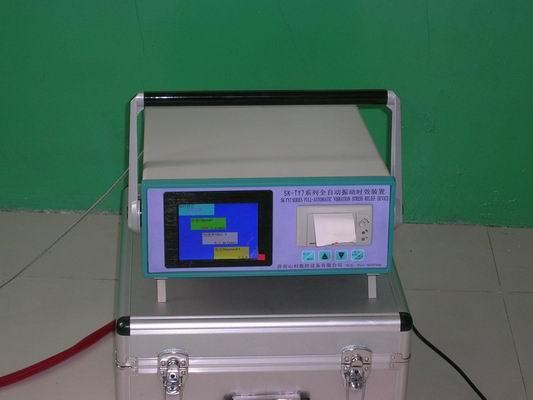

振动时效是“锤击松弛法”(敲击时效)的发展。振动时效过程中,采用激振装置对应力工件施以循环载荷,利用周期性的动应力(激振力)与构件残余应力叠加达到材料的屈服应力,使构件共振并产生局部塑性变形,这种塑性变形往 往首先发生在残余应力比价大的地方,使残余应力松弛和释放、尺寸稳定,从而达到时 效目的 。振动时效是热处理的补充和发展,可在很大范围内代替热处理。 振动时效可以解释为一个闭环控制的“激励-响应”振动体系,如图所示。常用的“激励源”(激振器)是一个有偏心质量的电机,偏心块的旋转产生激振 力,可通过调节偏心距改变激振力大小。激振器与工件通过C型夹刚性固定。用 橡胶垫支撑工件,..工件在振动时效过程中呈“弹性悬浮”状况。振动过程中 工件的“响应”(振动加速度)通过加速度传感器传递回控制系统。控制系统是 振动时效设备的核心,通过检测振动加速度的变化来控制偏心电机的旋转速度和 振动持续时间。通过检测系统的振动加速度幅度,找到系统的共振频率,..系 统在共振或亚共振状态下振动,并获得足够大的振动动应力。振动时效处理结束 后,可打印出振动过程的振动加速度、转速和振动处理时间的关系图,用来评定 振动时效的工艺效果。

以上就是消除残余应力三种发放的区别以及振动时效的工艺,随着社会不断发展,消除残余应力的方法也是在不断更替。如需了解更多相关资讯,欢迎与我们联系。

当前位置:

当前位置: